ペットフードの製造工程!低温低圧に着目HACCPシステムに注目

国内で、ペットフードを製造するにあたって

製造業者は「FAMIC」に、許可申請を出す必要があり、審査を受けることになる

※FAMIC:独立行政法人農林水産消費安全技術センター

ドライフードを作る際の、一般的な製造工程として

材料を粉砕

「ハンマーミル(製粉機)で、目標となる粒の大きさが得られるように粉砕

均一サイズにすることで、

「水を絡めやすく」「加熱処理をしやすく」「機械の目詰まりを予防」

大きなサイズが残ると、加熱処理が十分に浸透せず、嗜好性や消化率が低下する

配合(混合)

必須栄養素が均一になるよう、適切な配合が行われる

混合機械(前調整機)として、

最も多く使われている「リボン式攪拌機」で各種原材料を混ぜ合わせる

ペレットの形状にする切断加工機(エクストルーダー)に送り込む

(球形または円柱形に固めた造粒物をペレットと呼んでいる)

エクストルージョンは、パンの加工方法になぞられ、

攪拌する、こねる、ねかせる(生地の発酵)、成型する、スライスする

など、コンベヤー分かれた工程ができることになる

前調整

デンプン類のゼラチンを促進させるために前調整を行う

水と水蒸気を加えて、水分含量を上昇させ加熱処理と成型に備える

加熱+加圧過程

エクストルーダー内の下地材料は、100℃~200℃に維持されて

大きな圧力を加えられる(34気圧~37気圧)

エクストルーダーのダイから出る際は、通常の大気圧と気温にさらされ

高温高圧から急激に外気に出すことで膨張(発泡)される

乾燥(加温~冷却)

ペレットは、水分含量が多く柔らかいスポンジ状をしているので

乾燥機によって、水分量を10%~15%の減少させることが目的となる

熱気を当てることで、中心部の水分を蒸発させ水分が取り除かれる

低い温度から徐々に高い温度に移行させ、最終区画で低い温度で冷却する

一般的に「80℃~100℃」~「120℃~150℃」~「80℃~100℃」と

加温から冷却まで所要時間は15分で、冷却に要する時間は7分

着衣工程(コーテイング)

液状のコーテイング剤を付着させる工程

一般的に、「油脂、フレーバー強化剤」などが注入され

油脂分は、デンプンのゲル化を防げ、レーバー強化剤は、嗜好性の改善に効果的となる

科学技術振興機構が公開(動画)

ペットフードの製造の流れ

一般的な製造工程となり、大量生産に適している

国内では、製造マニュアルを基に安全を図っている

農林水産省 ペットフードの適正製造マニュアル

近年は、メーカー独自の製造方法を用いて

食品を取り扱うのと同じような環境で

また、「低温低圧調理」など、品質向上を図り

様々な体制でペットフードを製造されている

ドライフードのメリット

- 袋から出すだけで簡単

- 賞味期限が長い

- 常温で保管できる

- 成分が凝縮されている

- 価格が安い(経済的に継続し易い)

ドライフードのデメリット

- 原材料に添加物などが多く含まれる物が多い

- 生肉と比べると、消化吸収に劣る

- ドライフードが苦手で、食べてくれないことも

- 高温高圧製法(高圧高温で加工)されている

ペットフード(ドライ)でも、メリット・デメリットはあります

その中でも、一般的な製法として「高圧高温で加工」されるのが上げられる!

何度も高温で熱を加えてしまうことで、栄養素が破壊されてしまう

また、「油の酸化」が更に進んでしまうことに繋がる

そう言った中で、「低温低圧調理」に着目して

独自の製法で、品質向上を図るメーカーが増え続けています

「約80℃の低温で製造し、さらに約48℃で10時間かけてじっくり乾燥」や

「60℃という低温低圧での調理、 約70℃の温度でじっくりと乾燥」とか

「真空製法やオーブンベイク製法」など、高温高圧に、ささらされない様な製法を用いて、フードの栄養が吸収されやすい形の品質として向上してる

また、安全面に関しても、「HACCPシステム」に注目され

人間が食べる食品と、同じ環境で製造する仕組みに切り替わりつつある!

世界最先端の「最も安全性の高い食品製造システム」

ヨーロッパのペットフード業界を代表する業界団体「FEDIAF」では、

加盟メンバーに対して、「FEDIAF」の基準で製造しなければならない

「FEDIAF」とは

適正な製造のガイドラインを作成されいて、厳しい基準が定められている

また、「HACCPシステム」の導入も指導している

【HACCP】とは・・・・「ハサップ」とか「ハセップ」と呼ばれている

「Hazard Analysis Critical Control Point」の略称

日本語に訳すと、危害分析重要管理点

安全性を確保するために開発された食品の衛生管理の方式

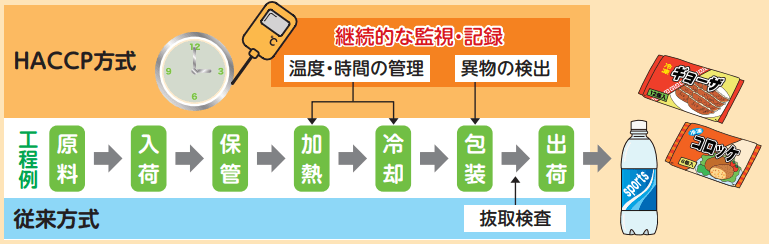

受入から最終まで、すべての工程を通して食品の安全性を確保する

特に重要な工程を継続的に「監視・記録」する工程管理

徹底した安全管理

生物学的、化学的、物理的危害の分析と管理を通じた管理システム

微生物の増殖・汚染に対する温度管理、危害要因の分析、

加熱工程における加熱温度・時間など、様々な工程でチェック

HACCP(ハサップ)は、食品の安全性を確保するシステムとして、

近年、「最も安全性の高い食品製造システム」とされて普及されつつある

国外では、(アメリカやヨーロッパ)などでは

水産食品や食肉製品などの製造施設にHACCPを義務として導入することが大半で

国内(アジア)から、輸出するにあたっては、

輸入国の規制に合わせる形で、「HACCPシステム」を導入するところも増えている

ペットフード業界でも、「HACCPシステム」を導入

「FEDIAF」では、「HACCPシステム」の導入を指導するなど、

アメリカやヨーロッパでは

「HACCP」の認証があるペットフードが目立っていて

国内に関しては、自社工場を持つ、大手ペットフード会社では、

「HACCP」の、承認を取得しているところは無いと思われる!

ただ、国内メーカーで、海外の「HACCPシステム」の承認されている製造工場で

ペットフードを製造しているメーカーは、いくつかあるようだ!

また、承認は取得されていないが、

「HACCPに準拠の設備」と、アピールされているメーカもある

「HACCP」の、認定を受けているからと言って品質が高いの?

と、一言では言い難い面があるだろうし、

「HACCPシステム」の導入されていないペットフードは

問題なのか?となると、そう言う事にはならない!

当然、使われている原材料も注目する必要はありますし

独自の安全管理で、安全を確保しているメーカーもある!

とは言え、安全面で言えば、一定の目安にはなるだろうし

一応は、「品質・安全性の向上」の効果として評価はできる

スポンサード・リンク(Sponsored Link)